1. Материал за спояване

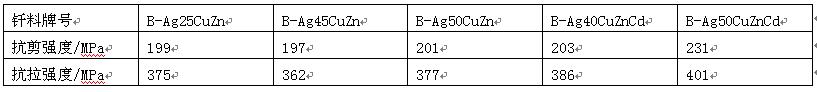

(1)Запояването на въглеродна стомана и нисколегирана стомана включва меко и твърдо запояване. Широко използваният припой при меко запояване е калаено-оловен припой. Омокряемостта на този припой към стоманата се увеличава с увеличаване на съдържанието на калай, така че за уплътняване на съединенията трябва да се използва припой с високо съдържание на калай. В калаено-оловен припой на границата между калай и стомана може да се образува интерметален слой Fesn2. За да се избегне образуването на съединение в този слой, температурата на запояване и времето на задържане трябва да се контролират правилно. Якостта на срязване на съединения от въглеродна стомана, запоени с няколко типични калаено-оловени припои, е показана в Таблица 1. Сред тях якостта на съединението, запоено с 50% w (SN), е най-висока, а якостта на съединението, заварено с припой без антимон, е по-висока от тази с антимон.

Таблица 1 якост на срязване на съединения от въглеродна стомана, споени с калаено-оловен припой

При запояване на въглеродна и нисколегирана стомана се използват предимно чиста мед, мед-цинк и сребро-мед-цинк като допълнителни метали за спояване. Чистата мед има висока точка на топене и лесно окислява основния метал по време на запояване. Използва се главно за запояване в защитна газова среда и вакуумно запояване. Трябва да се отбележи обаче, че разстоянието между споените съединения трябва да бъде по-малко от 0,05 мм, за да се избегне проблемът с невъзможността за запълване на фугата поради добрата течливост на медта. Съединенията от въглеродна и нисколегирана стомана, запоени с чиста мед, имат висока якост. Обикновено якостта на срязване е 150 ~ 215 mpa, докато якостта на опън е разпределена между 170 ~ 340 mpa.

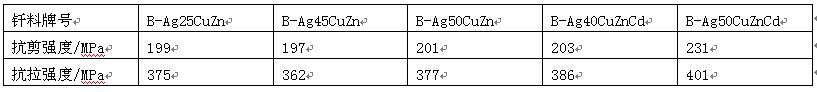

В сравнение с чистата мед, точката на топене на медно-цинковия припой намалява поради добавянето на Zn. За да се предотврати изпаряването на Zn по време на запояване, от една страна, към медно-цинковия припой може да се добави малко количество Si; от друга страна, трябва да се използват методи за бързо нагряване, като например пламъчно спояване, индукционно спояване и потапяне. Съединенията от въглеродна стомана и нисколегирана стомана, запоени с медно-цинков пълнител, имат добра якост и пластичност. Например, якостта на опън и якостта на срязване на съединенията от въглеродна стомана, запоени с b-cu62zinc припой, достигат 420 MPa и 290 MPa. Точката на топене на сребърно-медния припой е по-ниска от тази на медно-цинковия припой, което е удобно за игловидно заваряване. Този пълнител е подходящ за пламъчно спояване, индукционно спояване и спояване в пещ на въглеродна стомана и нисколегирана стомана, но съдържанието на Zn трябва да се намали максимално по време на спояване в пещ и скоростта на нагряване трябва да се увеличи. Спояването на въглеродна стомана и нисколегирана стомана със сребърно-медно-цинков пълнител може да доведе до добри якост и пластичност. Конкретните данни са изброени в Таблица 2.

Таблица 2 якост на съединения от нисковъглеродна стомана, споени със сребърно-медно-цинков припой

(2) Флюс: за запояване на въглеродна стомана и нисколегирана стомана се използва флюс или защитен газ. Флюсът обикновено се определя от избрания пълнител и метод на запояване. Когато се използва калаено-оловен припой, смесената течност от цинков хлорид и амониев хлорид може да се използва като флюс или друг специален флюс. Остатъкът от този флюс обикновено е силно корозивен и съединението трябва да се почисти стриктно след запояване.

При запояване с медно-цинков пълнител трябва да се избере флюс fb301 или fb302, т.е. боракс или смес от боракс и борна киселина; При пламъчно запояване, сместа от метилборат и мравчена киселина също може да се използва като спояващ флюс, при който парите на B2O3 играят ролята на отстраняване на филма.

Когато се използва сребърно-меден цинков спояващ метал, могат да се изберат флюси за спояване fb102, fb103 и fb104, т.е. смес от боракс, борна киселина и някои флуориди. Остатъците от този флюс са до известна степен корозивни и трябва да се отстранят след запояване.

2. Технология на запояване

Повърхността, която ще се заварява, трябва да се почисти чрез механични или химични методи, за да се гарантира пълното отстраняване на оксидния филм и органичните вещества. Почистената повърхност не трябва да е твърде грапава и да не полепва по нея метални стружки или други замърсявания.

Въглеродната стомана и нисколегираната стомана могат да се запояват чрез различни обичайни методи за запояване. По време на пламъчно запояване трябва да се използва неутрален или леко редуциращ пламък. По време на работа трябва да се избягва максимално директното нагряване на пълнителния метал и флюса чрез пламък. Методите за бързо нагряване, като индукционно запояване и потапяне, са много подходящи за запояване на закалена и темперирана стомана. В същото време, закаляването или спояването при температура по-ниска от отпускането трябва да се избират, за да се предотврати омекването на основния метал. При запояване на нисколегирана високоякостна стомана в защитна атмосфера се изисква не само висока чистота на газа, но и използване на газов флюс, за да се осигури омокрянето и разпределението на пълнителния метал върху повърхността на основния метал.

Остатъчният флюс може да се отстрани чрез химични или механични методи. Остатъците от органичен спояващ флюс могат да се избършат или почистят с бензин, алкохол, ацетон и други органични разтворители; Остатъците от силен корозивен флюс, като цинков хлорид и амониев хлорид, първо се неутрализират във воден разтвор на NaOH, а след това се почистват с гореща и студена вода; Остатъците от борна киселина и флюс от борна киселина са трудни за отстраняване и могат да се отстранят само чрез механични методи или продължително потапяне в покачваща се вода.

Време на публикуване: 13 юни 2022 г.