Спояване на неръждаема стомана

1. Спояемост

Основният проблем при запояването на неръждаема стомана е, че оксидният филм на повърхността сериозно влияе върху омокрянето и разстилането на спойката. Различните неръждаеми стомани съдържат значително количество Cr, а някои съдържат и Ni, Ti, Mn, Mo, Nb и други елементи, които могат да образуват различни оксиди или дори сложни оксиди на повърхността. Сред тях оксидите Cr2O3 и TiO2 на Cr и Ti са доста стабилни и трудни за отстраняване. При запояване на въздух трябва да се използва активен флюс за отстраняването им; при запояване в защитна атмосфера оксидният филм може да се намали само във високочиста атмосфера с ниска точка на оросяване и достатъчно висока температура; при вакуумно запояване е необходимо да има достатъчно вакуум и достатъчна температура, за да се постигне добър ефект на запояване.

Друг проблем при запояването от неръждаема стомана е, че температурата на нагряване има сериозен ефект върху структурата на основния метал. Температурата на нагряване при запояване на аустенитна неръждаема стомана не трябва да бъде по-висока от 1150 ℃, в противен случай зърното ще нарасне значително. Ако аустенитната неръждаема стомана не съдържа стабилен елемент Ti или Nb и има високо съдържание на въглерод, запояването в рамките на температурата на сенсибилизация (500 ~ 850 ℃) също трябва да се избягва. За да се предотврати намаляването на корозионната устойчивост поради утаяването на хромов карбид, изборът на температура на запояване за мартензитна неръждаема стомана е по-строг. Едното е да се съчетае температурата на запояване с температурата на закаляване, така че процесът на запояване да се комбинира с процеса на термична обработка. Другото е температурата на запояване да е по-ниска от температурата на отпускане, за да се предотврати омекването на основния метал по време на запояване. Принципът за избор на температура на запояване за неръждаема стомана с валежно закаляване е същият като този за мартензитна неръждаема стомана, т.е. температурата на запояване трябва да съответства на системата за термична обработка, за да се получат най-добри механични свойства.

В допълнение към горните два основни проблема, съществува тенденция към напукване от напрежение при запояване на аустенитна неръждаема стомана, особено при запояване с медно-цинков пълнител. За да се избегне напукване от напрежение, детайлът трябва да бъде отгрят за освободено от напрежението преди запояване и да бъде равномерно нагрят по време на запояване.

2. Материал за спояване

(1) Съгласно изискванията за употреба на заварени конструкции от неръждаема стомана, често използваните спояващи метали за заварени конструкции от неръждаема стомана включват спояващ метал на основата на калай и олово, спояващ метал на основата на сребро, спояващ метал на основата на мед, спояващ метал на основата на манган, спояващ метал на основата на никел и спояващ метал на основата на благородни метали.

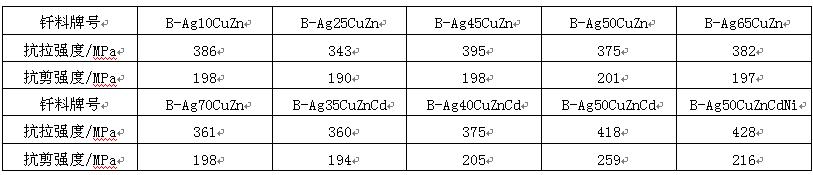

Калаено-оловният припой се използва главно за запояване на неръждаема стомана и е подходящ да има високо съдържание на калай. Колкото по-високо е съдържанието на калай в припоя, толкова по-добра е неговата омокряемост върху неръждаема стомана. Якостта на срязване на споените съединения от неръждаема стомана 1Cr18Ni9Ti с няколко често срещани калаено-оловни припоя е посочена в Таблица 3. Поради ниската якост на съединенията, те се използват само за запояване на части с малка носеща способност.

Таблица 3 якост на срязване на спойка от неръждаема стомана 1Cr18Ni9Ti, споена с калаено-оловен припой

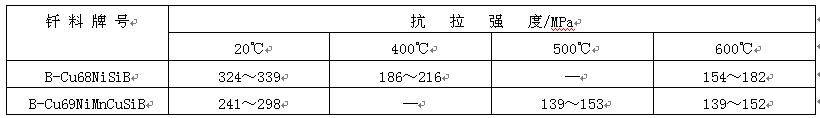

Сребърните пълнители са най-често използваните пълнители за запояване на неръждаема стомана. Сред тях, сребро-мед-цинк и сребро-мед-цинк-кадмий са най-широко използвани, тъй като температурата на запояване има малък ефект върху свойствата на основния метал. Якостта на споените съединения от неръждаема стомана ICr18Ni9Ti с няколко често срещани припоя на сребърна основа е посочена в Таблица 4. Съединенията от неръждаема стомана, споени с припои на сребърна основа, рядко се използват в силно корозивни среди и работната температура на съединенията обикновено не надвишава 300 ℃. При запояване на неръждаема стомана без никел, за да се предотврати корозия на споеното съединение във влажна среда, трябва да се използва спояващ пълнител с повече никел, като например b-ag50cuzncdni. При запояване на мартензитна неръждаема стомана, за да се предотврати омекването на основния метал, трябва да се използва спояващ пълнител с температура на запояване, която не надвишава 650 ℃, като например b-ag40cuzncd. При запояване на неръждаема стомана в защитна атмосфера, за да се премахне оксидният филм от повърхността, може да се използва самозапояващ флюс, съдържащ литий, като например b-ag92culi и b-ag72culi. При запояване на неръждаема стомана във вакуум, за да се запази добрата омокряемост на пълнителя, когато не съдържа лесно изпаряващи се елементи като Zn и CD, може да се избере сребърен пълнител, съдържащ елементи като Mn, Ni и RD.

Таблица 4 якост на споено съединение от неръждаема стомана ICr18Ni9Ti със сребърен добавъчен метал

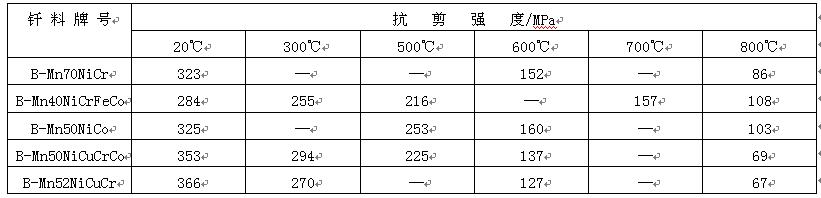

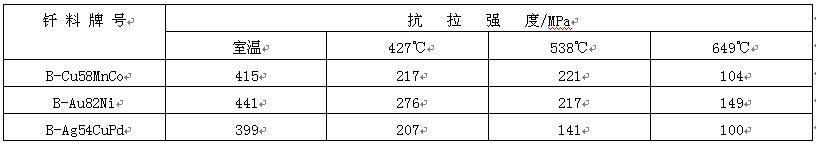

Медните спойки, използвани за запояване на различни стомани, са предимно чиста мед, мед-никел и мед-манганов кобалт. Чистият меден спой се използва главно за запояване под газова защита или вакуум. Работната температура на съединението от неръждаема стомана не е по-висока от 400 ℃, но съединението има лоша устойчивост на окисление. Медно-никеловият спой се използва главно за пламъчно спояване и индукционно спояване. Якостта на споеното съединение от неръждаема стомана 1Cr18Ni9Ti е показана в Таблица 5. Вижда се, че съединението има същата якост като основния метал и работната температура е висока. CuMnCo спойният материал се използва главно за запояване на мартензитна неръждаема стомана в защитна атмосфера. Якостта на съединението и работната температура са сравними с тези на споеното със златен спойващ материал. Например, съединението от неръждаема стомана 1Cr13, споено с припой b-cu58mnco, има същите характеристики като същото съединение от неръждаема стомана, споено с припой b-au82ni (виж Таблица 6), но производствените разходи са значително намалени.

Таблица 5 якост на срязване на споено съединение от неръждаема стомана 1Cr18Ni9Ti с високотемпературен меден добавъчен метал

Таблица 6 якост на срязване на споено съединение от неръждаема стомана 1Cr13

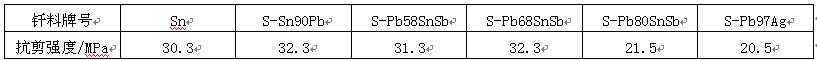

Спойките на базата на манган се използват главно за запояване в защитен газ, като се изисква висока чистота на газа. За да се избегне растежът на зърната на основния метал, трябва да се избере съответният спояващ метал с температура на запояване под 1150 ℃. Задоволителен ефект на запояване може да се получи при съединения от неръждаема стомана, запоени с припой на базата на манган, както е показано в Таблица 7. Работната температура на съединението може да достигне 600 ℃.

Таблица 7 якост на срязване на спойка от неръждаема стомана lcr18ni9fi с добавъчен метал на базата на манган

Когато неръждаемата стомана се запоява с никелов пълнител, съединението има добри характеристики при високи температури. Този пълнител обикновено се използва за запояване в газова защитна среда или вакуумно запояване. За да се преодолее проблемът с образуването на повече крехки съединения в споеното съединение по време на образуването му, което сериозно намалява якостта и пластичността на съединението, фугата в съединението трябва да се сведе до минимум, за да се гарантира, че елементите, които лесно образуват крехка фаза в спойката, са напълно дифундирани в основния метал. За да се предотврати появата на растеж на зърната на основния метал поради дълго време на задържане при температура на запояване, могат да се предприемат технологични мерки за краткосрочно задържане и дифузионна обработка при по-ниска температура (в сравнение с температурата на запояване) след заваряване.

За спояване на неръждаема стомана се използват предимно пълнители от благородни метали на основата на злато и пълнители, съдържащи паладий, като най-често срещаните са b-au82ni, b-ag54cupd и b-au82ni, които имат добра омокряемост. Споената неръждаема стомана има висока термоустойчивост и устойчивост на окисляване, а максималната работна температура може да достигне 800 ℃. B-ag54cupd има подобни характеристики на b-au82ni и цената му е ниска, така че е склонен да замести b-au82ni.

(2) Повърхността на неръждаемата стомана във флюсова и пещна атмосфера съдържа оксиди като Cr2O3 и TiO2, които могат да бъдат отстранени само с помощта на флюс със силна активност. Когато неръждаемата стомана се запоява с калаено-оловен припой, подходящият флюс е воден разтвор на фосфорна киселина или разтвор на цинков оксид и солна киселина. Времето на активност на водния разтвор на фосфорна киселина е кратко, така че трябва да се използва метод на запояване с бързо нагряване. Флюсовете Fb102, fb103 или fb104 могат да се използват за запояване на неръждаема стомана с пълнителни метали на основата на сребро. При запояване на неръждаема стомана с пълнителни метали на основата на мед се използва флюс fb105 поради високата температура на запояване.

При запояване на неръждаема стомана в пещ често се използва вакуумна атмосфера или защитна атмосфера, като водород, аргон и разложен амоняк. По време на вакуумно запояване налягането на вакуума трябва да бъде по-ниско от 10-2Pa. При запояване в защитна атмосфера точката на оросяване на газа не трябва да е по-висока от -40 ℃. Ако чистотата на газа не е достатъчна или температурата на запояване не е висока, към атмосферата може да се добави малко количество газов флюс за спояване, като например борен трифлуорид.

2. Технология на запояване

Неръждаемата стомана трябва да се почисти по-старателно преди запояване, за да се премахне всякаква мазнина и маслен филм. По-добре е да се запои веднага след почистване.

Запояването на неръждаема стомана може да се извършва чрез пламъчно, индукционно и топлоносително нагряване. Пещта за запояване трябва да има добра система за контрол на температурата (отклонението на температурата на запояване трябва да бъде ± 6 ℃) и да може да се охлажда бързо. Когато водородът се използва като защитен газ за запояване, изискванията за водород зависят от температурата на запояване и състава на основния метал, т.е. колкото по-ниска е температурата на запояване, толкова повече стабилизатор съдържа основният метал и толкова по-ниска е необходима точката на оросяване на водорода. Например, за мартензитни неръждаеми стомани като 1Cr13 и cr17ni2t, при запояване при 1000 ℃, точката на оросяване на водорода трябва да бъде по-ниска от -40 ℃; за хром-никелова неръждаема стомана 18-8 без стабилизатор, точката на оросяване на водорода трябва да бъде по-ниска от 25 ℃ по време на запояване при 1150 ℃; Въпреки това, за неръждаема стомана 1Cr18Ni9Ti, съдържаща титанов стабилизатор, точката на оросяване на водорода трябва да бъде по-ниска от -40 ℃ при запояване при 1150 ℃. При запояване с аргонова защита се изисква по-висока чистота на аргона. Ако върху повърхността на неръждаема стомана е нанесена мед или никел, изискването за чистота на защитния газ може да бъде намалено. За да се осигури отстраняването на оксидния филм от повърхността на неръждаема стомана, може да се добави и флюс BF3, както и самофлюсов припой, съдържащ литий или бор. При вакуумно запояване на неръждаема стомана, изискванията за степен на вакуум зависят от температурата на запояване. С повишаване на температурата на запояване, необходимият вакуум може да бъде намален.

Основният процес на работа с неръждаема стомана след запояване е почистването на остатъчния флюс и остатъчния инхибитор на течливост, както и извършването на последваща термична обработка след запояване, ако е необходимо. В зависимост от използвания флюс и метод на запояване, остатъчният флюс може да се измие с вода, да се почисти механично или химически. Ако се използва абразив за почистване на остатъчния флюс или оксидния филм в нагрятата зона близо до съединението, трябва да се използва пясък или други неметални фини частици. Частите, изработени от мартензитна неръждаема стомана и неръждаема стомана с валежно втвърдяване, се нуждаят от термична обработка според специалните изисквания на материала след запояване. Съединенията от неръждаема стомана, запоени с пълнители NiCrB и NiCrSi, често се обработват с дифузионна термична обработка след запояване, за да се намалят изискванията за спояваща хлабина и да се подобрят микроструктурата и свойствата на съединенията.

Време на публикуване: 13 юни 2022 г.